人工挖孔桩施工流程详解

人工挖孔桩是一种传统且仍在特定工程条件下广泛应用的桩基施工方法,尤其适用于机械进场困难、持力层埋深较浅、地下水位较低或对周边环境振动、噪音控制要求严格的场合。其施工流程环环相扣,对安全和质量要求极高。以下是其主要施工流程:

一、施工准备阶段

- 现场勘查与技术交底:详细勘察场地地质、水文条件及周边环境。设计单位进行技术交底,明确桩位、桩径、桩长、持力层及配筋等要求。

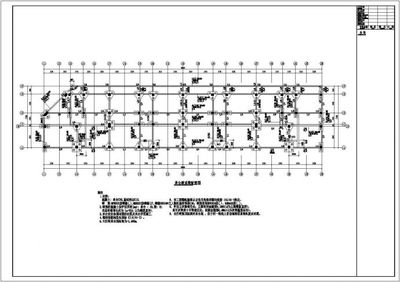

- 测量放线与桩位定位:依据设计图纸,精确测放桩位中心点,并设置牢固的十字护桩,以便随时复核孔位中心。

- 场地平整与排水:清理、平整作业面,设置临时排水沟,确保地表水不流入桩孔。

- 材料与设备准备:备齐钢筋、水泥、砂石等原材料,以及卷扬机(或电动葫芦)、提土桶、通风机、照明灯、潜水泵、护壁模板、空压机(用于松动岩层)、安全防护设施等。

- 第一节井圈土方开挖与护壁施工:开挖深度约1米,立即绑扎钢筋、支设圆形钢模板或木模板,浇筑第一节混凝土护壁。护壁顶面应高出地面至少15-20厘米,防止土石杂物滚入孔内。

二、循环成孔与护壁阶段

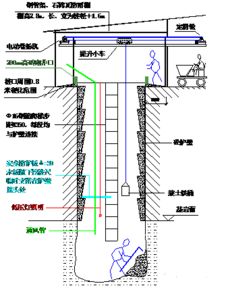

- 分层开挖:以每节护壁为一个循环单元(通常高0.9-1.0米),采用人工用镐、锹进行开挖,遇坚硬土层或岩层时,可辅以锤、钎或小型爆破(需经批准并严格控制)。挖出的土石方装入吊桶。

- 垂直运输:通过孔口架设的三角架或门式架,使用卷扬机或电动葫芦将吊桶垂直提升至地面,土方及时外运。

- 护壁施工:每挖完一节,及时绑扎护壁钢筋(多为环形钢筋和竖向钢筋),支模浇筑混凝土护壁。护壁混凝土强度通常不低于C20,并需振捣密实。上下节护壁的搭接长度不小于5厘米。

- 中心复核与纠偏:每节护壁施工前后,都应使用线坠或激光铅垂仪复核桩孔中心位置和垂直度,发现偏差及时纠正。

- 通风、照明与排水:

- 通风:孔深超过10米或存在有害气体时,必须采用鼓风机连续向孔内送风,确保空气流通。作业前应检测孔内气体。

- 照明:必须使用安全电压(通常为12V或24V)的防水带罩灯具。

- 排水:孔内有渗水时,可在孔底一侧挖集水坑,用潜水泵抽排。若水量较大,需采取帷幕止水等措施。

三、终孔验收与清底阶段

- 持力层确认:当开挖至设计标高或预计的持力层时,及时通知监理和地勘单位人员验槽。通过观察土样、岩样,必要时进行钎探,共同确认持力层是否满足设计要求。

- 扩大头施工(如设计有):如需扩大桩端以增加承载力,则按设计尺寸进行底部扩挖。扩挖部分也需及时支护,防止塌方。

- 孔底清理:彻底清除孔底松散的土、石、积水,做到“孔底平、净”。

- 终孔验收:对孔深、孔径、垂直度、孔底岩土性质等进行全面检查验收,并填写隐蔽工程验收记录。

四、钢筋笼制作与安放阶段

- 制作:钢筋笼通常在场地内分段制作,主筋连接宜采用焊接或机械连接,箍筋点焊或绑扎牢固。保护层垫块应安装到位。

- 安放:验收合格的钢筋笼,采用吊车或三角架分段吊入孔内,在孔口进行分段焊接或机械连接,直至下放到设计标高。吊放过程应平稳,防止碰撞孔壁。就位后需固定牢固,防止浇筑时上浮或移位。

五、混凝土浇筑阶段

- 浇筑准备:再次检查孔底情况,如有积水,应抽干。采用干法浇筑时,少量渗水需用导管吸干或采用混凝土封底。

- 混凝土输送:混凝土宜采用商品混凝土,坍落度宜为80-100mm(泵送可稍大)。浇筑必须采用串筒或导管,避免混凝土自由落差超过2米,防止离析。串筒底口距浇筑面不应大于2米。

- 分层振捣:必须分层浇筑,每层厚度不超过0.5米,采用插入式振动棒振捣密实。振捣应快插慢拔,避免漏振或过振。

- 连续施工:桩身混凝土必须连续浇筑,一次成型,不得留有施工缝。浇筑至桩顶标高以上一定高度(通常为0.5-1.0米),以保证凿除浮浆后桩顶强度达标。

六、桩头处理与养护检测阶段

- 养护:混凝土终凝后即开始养护,可采用蓄水或覆盖保湿材料的方式。

- 桩头凿除:待桩身混凝土达到一定强度后,凿除高出设计标高的部分,露出坚实混凝土面。

- 质量检测:按规范要求进行桩身完整性检测(如低应变法)和承载力检测(如静载试验)。

安全要点重申:人工挖孔桩属高风险作业,必须全程高度重视安全。关键措施包括:孔口设置防护栏和盖板;作业人员佩戴安全帽、安全带(孔深超2米必须系挂);提土设备定期检查;坚持“先通风、再检测、后作业”原则,严防中毒窒息和孔壁坍塌。

人工挖孔桩施工是一项技术性强、安全要求高的系统性工作,严格遵循上述流程和规范是确保工程质量和施工安全的核心。

如若转载,请注明出处:http://www.gnzywk.com/product/276.html

更新时间:2026-02-02 11:47:09